¿Qué es el mantenimiento predictivo?

Y, ¿Cuál es la meta que perseguimos con el matenimiento predictivo?

El mantenimiento predictivo es una herramienta tecnológica enmarcada en la industria 4.0 que nos permite revolucionar la agenda de mantenimiento de una planta de producción, focalizando los recursos en las máquinas que lo necesitan y evitando paradas inesperadas, que puedan llevar largos y complejos períodos de reparación.

El mantenimiento predictivo debe ser concebido como el final de un proceso, cuya agilidad de implantación dependerá del grado de digitalización de la planta y el conocimiento disponible de las máquinas que se desean monitorizar. Para tener más información sobre los pasos que se deben dar en la implantación de un sistema de mantenimiento predictivo puedes leer el Post ‘Pasos a dar en un plan de mantenimiento predictivo’.

Y, ¿Cuál es la meta que perseguimos con el matenimiento predictivo?

Queremos alcanzar el conocimiento objetivo -basado en datos- del funcionamiento de las máquinas mediante la modelización de sus modos de trabajo normales. Así seremos capaces de anticiparnos al fallo, lo que nos permitirá ahorrar recursos y tiempo de reparaciones.

Para alcanzar este conocimiento monitorizamos de las máquinas objetivo, observamos su funcionamiento y lo analizamos en detalle.

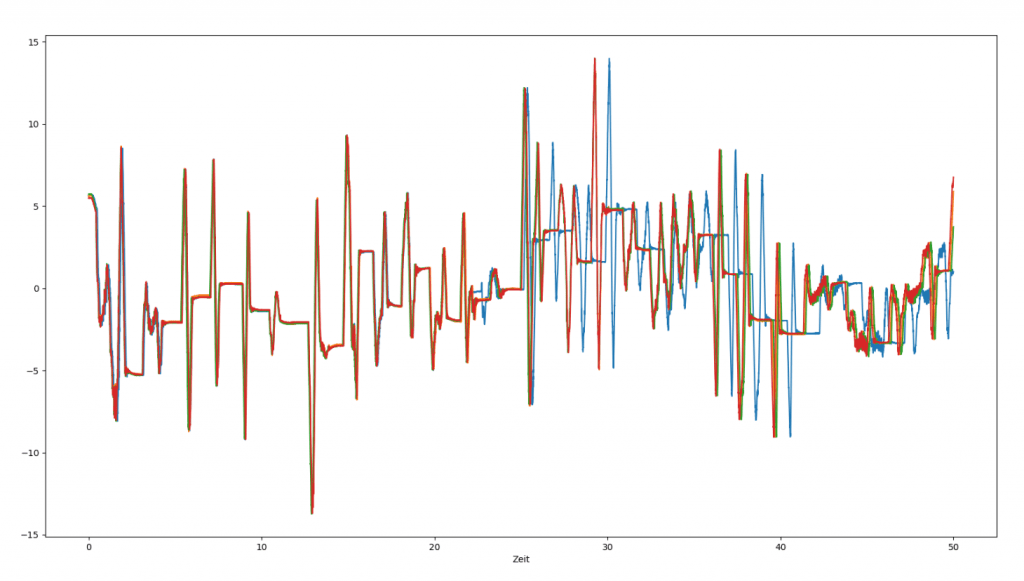

Comparativa de parámetros de dos máquinas asíncronas

Nos basamos en el conocimiento del proceso de los expertos de producción y, en paralelo, reforzamos el análisis con algoritmos que nos permitan “entender” las correlaciones observadas y transformarlas y en relaciones causa-efecto muy probables. Con esa información tenemos modelizado el funcionamiento normal de la máquina objetivo.

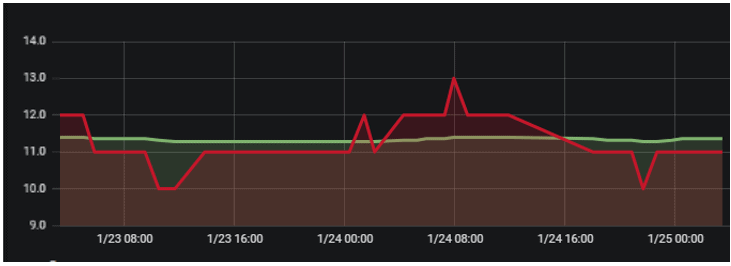

De igual forma se monitorizan los fallos que involucran a mantenimiento, se clasifican según criterios internos de la planta y se relacionan con determinados límites de los conjuntos de parámetros.

Cuando conocemos cómo se comporta nuestra máquina en el ciclo normal de trabajo, somos capaces de ir comparando el funcionamiento diario -gracias a la monitorización a tiempo real de los parámetros objetivo- con ese ciclo normal modelado.

Aquí entra en juego una vez más el procesamiento de datos mediante algoritmos refinados, que va más allá de detectar las diferencias aisladas entre el modelo y el real, y se focaliza en aquellas combinaciones de parámetros que se alejan gradualmente del funcionamiento normal y que pueden llegar a alcanzar unos límites considerados anómalos o de riesgo, permitiendo anticiparse a fallos cuya mitigación supondría una problemática mayor.

Objetivo: Agenda dirigida de mantenimiento

Cuando esta estructura de trabajo está asentada en los procesos de la empresa, la planificación de mantenimiento en máquinas deja de estar liderada por la costumbre, el sentimiento o los conocimientos particulares, y pasa a estar basada en datos.

Evolucionamos desde el modelo de intervención guiado de forma subjetiva por personal con experiencia a un modelo de intervención guiado por información objetiva, que puede ser interpretada por todos. La ventaja es doble: por un lado, reducimos las intervenciones de mantenimiento no necesarias que hoy en día se establecen como preventivos; por otro lado, tenemos una visión clara de cuándo se puede intervenir y con qué nivel de riesgo: dato muy útil para coordinarse con la planificación de la planta.

Seguimiento: control y mejora continua

Como ventaja adicional, común en los procesos de digitalización, generamos una base de datos completa, en este caso con incidencias, modos de fallos, eficacia de soluciones, etc…

Todo esto permite que en el futuro se pueda optar por establecer un proceso de control y evaluación de las acciones llevadas a cabo. Es decir, abre la puerta a un eventual seguimiento orientado a la mejora continua, una obligación hoy en día para evolucionar los procesos en la fábrica 4.0.