Conocer los picos de productividad de la maquinaria industrial, las caídas de eficiencia, si existen cuellos de botella, paradas, altos índices de rechazo o cualquier tipo de incidencia es crucial para garantizar el máximo rendimiento de la cadena de producción. Pero… ¿cómo podemos saber si los procesos se están llevando a cabo de manera óptima en todo momento? La respuesta es sencilla, analizando pormenorizadamente su desempeño a través de la captura y procesamiento de los datos que generan.

En la era de la Industria 4.0. la digitalización de las plantas permite obtener en tiempo real toda la información de la cadena de manufactura. El gran avance y la diferenciación respecto de sistemas tradicionales está en dos sutiles pero fundamentales matices: “tiempo real” y “toda la información”, ambos igual de importantes. Poder conocer en “tiempo real” el rendimiento de una máquina, una línea o la empresa en su conjunto permite actuar de manera instantánea, para atajar aquellas incidencias que perjudiquen los procesos. Por otro lado, en las nuevas Smart Factory se extrae “toda la información”, y no solo parte, incluso si esta permanece en capas ocultas, por lo que la toma de decisiones se efectúa sobre una base objetiva y no parcial.

Para extractar los datos a los que hacemos referencia existen múltiples sistemas de medición, si bien la mayoría se basan en el cálculo OEE (Overall Equipment Efficiency) para conocer el estado real de la líneas de trabajo y facilitar la toma decisiones, de cara a obtener mayores cotas de productividad y, por tanto, de rentabilidad.

¿Qué es el OEE?

El cálculo OEE , como parte fundamental de un sistema MES (Manufacturing Execution System), nos permite conocer en detalle la eficiencia de cada una de las partes del proceso productivo, partiendo de los datos que nos aporta, para así poder sacar el máximo rendimiento a los entornos industriales.

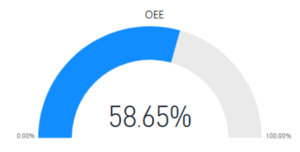

A través de este sistema se obtiene un valor numérico que muestra la eficiencia real de la maquinaria industrial, y que puede aplicarse a una única unidad de producción, a las líneas que se estime conveniente o al total de la planta. Independientemente de la extensión de su implantación, este indicador nos ofrece una radiografía pormenorizada de la cadena de producción, dejando al descubierto los procesos menos eficientes para poder volcar en ellos los esfuerzos de mejora, ganando en rendimiento y calidad y, en consecuencia, también en rentabilidad.

El cálculo OEE se basa en la combinación de tres parámetros: disponibilidad (relaciona el tiempo disponible y el tiempo productivo), rendimiento (aprovechamiento de las capacidades de la maquinaria) y calidad (evalúa las tasas de rechazo o retrabajo). El producto de estos indicadores tiene como resultado, como hemos comentado, un único valor porcentual, que representa la eficiencia del proceso de fabricación. Un OEE del 100% encarna el proceso de fabricación perfecto en el que la máquina ha operado todo el tiempo previsto, a la máxima velocidad posible, dando como resultado productos sin defectos.

OEE = Disponibilidad × Rendimiento × Calidad

¿Cómo se recoge la información

En el marco de la Industria 4.0 la información que generan los equipos industriales se compila a través de dispositivos IIot (Industrial Internet of Things), que capturan los datos en tiempo real, y permiten su monitorización, almacenamiento e interconexión con ERPs, MRPs y sistemas MES, para evitar duplicidades en el tratamiento de los resultados.

Fuentes paralelas, como el personal operativo, complementan la ingesta automática de datos procedentes de las máquinas, gracias a la utilización de aplicaciones móviles de captura. Un ejemplo son las creadas con Power Apps. Como ya hemos reseñado en anteriores post, esta herramienta de la Power Plataform, basada en Inteligencia Artifical, muestra información al usuario, pero también la recoge a partir de sencillos formularios, y la conecta con bases de datos preexistentes. Se consigue así enriquecer el proceso de recogida, incrementando la productividad del puesto de trabajo, al tiempo que se capturan variables críticas para su correcto análisis.

Con los datos extractados entran en juego herramientas de Business Intelligence, que nos posibilitan volcar los resultados obtenidos del análisis y cálculo de rendimiento en visualizaciones dinámicas y cuadros de mando multiusuario, con los que monitorizar, estudiar y controlar de forma intuitiva la información procesada.

Beneficios del sistema OEE

- Obtención de información en tiempo real

- Identificación de ineficiencias (cuellos de botella, ralentización, picos de inactividad…)

- Mejora del rendimiento de la maquinaria industrial

- Aumento de la calidad del producto

- Disminución o eliminación de la tasa de rechazo

- Reducción de los costes de mantenimiento preventivo y reparación

- Facilita la toma de decisiones

- Mejora la competitividad (reducción de costes + aumento de calidad)

Conclusión

El Cálculo OEE ofrece una métrica sencilla y visual en forma de porcentaje, resultante del producto de disponibilidad, rendimiento y calidad, que mide la eficacia de la maquinaria industrial. Este valor nos permite optimizar los procesos de producción a través de la localización de fallas, bajadas de rendimiento, merma en la calidad, cuellos de botella… facilitando la compleja tarea de la toma de decisiones.

En la Industria 4.0. la automatización, a través de dispositivos Iot, de la recogida de datos para el análisis de desempeño completa el uso de este sistema, ya que presenta, en tiempo real, toda la información disponible en cuadros de mando con los que analizar el proceso de fabricación. Este examen aumenta el rendimiento de las plantas, al revelar las ineficiencias permitiendo centrar trabajo y dinero en la corrección de los puntos críticos, aumentando la productividad, la calidad del producto y mejorando el servicio prestado al cliente.