Casos prácticos en la Industria 4.0

Después de explicar “Qué es la Industria 4.0” hemos presentado algunos de los aspectos más significativos de la revolución digital que está afectando a los entornos productivos.

A continuación, os presentamos algunos casos prácticos de aplicación de estas tecnologías.

Datos de ascensores en la nube

Una empresa dedicada al diseño y montaje de ascensores, ha desarrollado una solución para el mantenimiento predictivo en real time basado en Cloud.

Es una solución que combina las tecnologías IoT, Cloud, Big Data e Inteligencia Artificial y pretende reducir las paradas gracias a un diagnóstico en tiempo real.

Los datos como movimientos de puertas, viajes, arranques, llamadas, errores, etc. son recopilados por los sensores antes de ser enviados a la nube de Microsoft (Azure) donde un algoritmo calcula el tiempo de vida útil de los componentes principales y señala los componentes que deben ser revisados o sustituidos. La predicción se hace comparando las variables de funcionamiento del ascensor con los datos de otras instalaciones que ya cuentan con histórico de datos.

La información es enviada a los técnicos de mantenimiento para que conozcan el estado de cada ascensor en tiempo real.

La potencia de esta solución se basa en la posibilidad de comparar el estado de funcionamiento de miles de instalaciones y así disponer de una gran cantidad de casos para generar valores estadísticamente significativos.

Se estima que esta empresa reducirá las paradas en un 50%, además de reducir los costes ya no solo de mantenimiento, si no también de la planificación asociada.

Mantenimiento predictivo de LIS

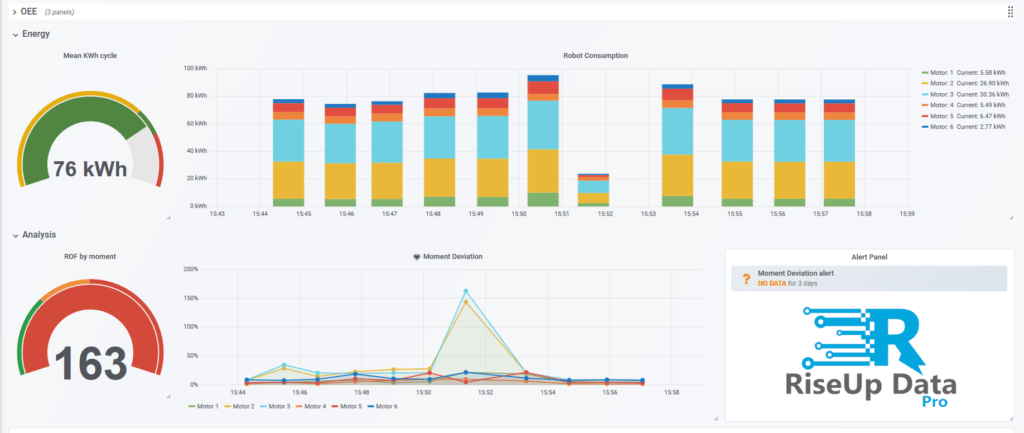

Siguiendo en la línea del mantenimiento predictivo, LIS-Solutions ha desarrollado una herramienta para el mantenimiento predictivo de los robots de una línea de producción de un grande dentro del sector automoción.

Los datos transmitidos por los PLCs de los robots de la línea son almacenados en bases de datos, así como los históricos de fallos e incidencias.

Con herramientas de Machine Learning se relacionan las incidencias con las variables de funcionamiento de los robots: par, consumo de corriente, velocidad y aceleración. La relación se consigue con el entrenamiento del algoritmo que, a partir del histórico, busca los patrones de valores que se manifiestan antes antes de llegar al fallo.

Una vez identificadas los valores de alarma, la herramienta monitorea constantemente los robots de la línea, calculando para cada uno de ellos la Vida Útil (Remaining Useful Life – RUL), el Riesgo de Fallo (Risk of Failure – ROF) y el Overall Equipment Effectiveness (OEE).

Por ejemplo, si en un momento dado el robot requiere más corriente (a igualdad de otras condiciones) para realizar la misma tarea, esto es índice de una anomalía de funcionamiento y el sistema envía una alarma.

Optimización de la ergonomía de los trabajadores

Una empresa del sector automoción, dispone en Alemania de fábricas donde algunas operaciones se realizan manualmente, debido al reducido tamaño de las piezas y a las características de las tareas a realizar.

La planta cuenta con 400 estaciones de trabajo manuales y la plantilla se compone de alrededor de 350 trabajadores.

El objetivo del proyecto consistió en desarrollar una herramienta que ayudase a los jefes de producción a repartir las tareas entre los trabajadores teniendo en cuenta la naturaleza y dificultad de la tarea, las características del trabajador (edad, nivel de experiencia, especialización, limitaciones físicas) y la presencia de turnos de trabajo.

Con limitaciones físicas se entiende imposibilidad por parte del trabajador de realizar movimientos: levantar más de cierto peso, extender el brazo a más de cierta altura, estar más de un determinado tiempo de pie, etc.

Cruzando las bases de datos relativas a los trabajadores y relativos turnos, las limitaciones físicas y de las tareas a realizar con relativa carga física fue posible identificar a cuáles tareas asignar cada trabajador, respetando las condiciones impuestas.

COMPARTE ESTE POST

Share on facebook

Share on google

Share on twitter

Share on linkedin

Share on pinterest

Share on print

Share on email