Pasos para implantar un plan de mantenimiento predictivo

Segunda etapa. Modelización del proceso productivo. Mantenimiento preventivo dirigido.

En el post: ¿Qué es el mantenimiento predictivo? ya introdujimos esta herramienta de producción. Aquí analizamos una hoja de ruta para su implantación que nos permite obtener beneficios desde el primer día.

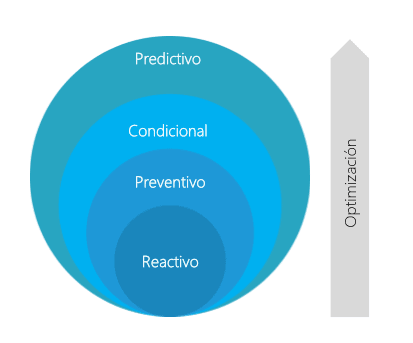

Un punto destacable es que el mantenimiento predictivo debe ser concebido como el final de un proceso, cuya velocidad de implantación dependerá del grado de digitalización de la planta y el conocimiento disponible de las máquinas que se desean monitorizar. Por ello es ilusorio pensar en pasos para elaborar un plan de mantenimiento predictivo desde cero en el corto plazo. En LIS Data Solutions planteamos una hoja de ruta que nos llevará a ese objetivo, y nos aportará claros beneficios en el camino. Se trata de la adopción del mantenimiento predictivo por etapas.

¿Qué es un Plan de Mantenimiento Predictivo?

Se trata de un enfoque proactivo del mantenimiento dentro de las empresas. El objetivo final es prevenir los fallos y mejorar la vida útil de los equipos, evitando así fallos de productividad y sobrecostes. Te lo explicamos todo en este artículo de nuestro blog

Primera etapa. Monitorización del funcionamiento de la máquina.

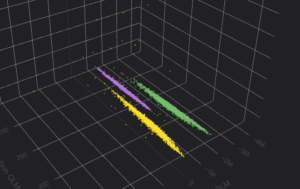

Es necesario, como primer nivel de la digitalización, leer nuestra máquina: es decir, disponer de forma permanente, automática y digitalizada de los datos de proceso. Los parámetros relevantes y la frecuencia de lectura son totalmente dependientes de las características del proceso. Por ejemplo, puede ser necesario, en un proceso de soldadura crítico, medir los parámetros de posición de un brazo robótico cada 10 ms, mientras que en un proceso de prensado la posición puede ser importante sólo al final del recorrido.

La elección adecuada de estos parámetros es crucial para el éxito del proyecto, por eso desde LIS Data Solutions ponemos a disposición nuestra experiencia en una alta variedad de procesos industriales para orientar a nuestros clientes hacia la mejor solución.

Segunda etapa. Modelización del proceso productivo. Mantenimiento preventivo dirigido.

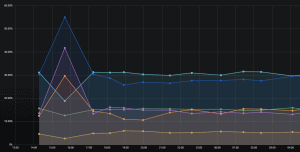

Una vez monitorizamos los parámetros relevantes del proceso es momento de generar histórico y llevar a cabo un análisis de cómo los valores medidos están determinando el comportamiento de nuestros equipos, y viceversa. Para ello nos valemos de algoritmos que relacionan parámetros y ponderan la influencia de unos sobre otros. En este proceso, cuanto mayor sea el set de datos, más variabilidad podremos contemplar y mayor será la exactitud de correlación. Esto implica que a lo largo del tiempo seremos capaces de obtener resultados más precisos.

La relación ponderada de los parámetros nos permitirá modelizar el comportamiento normal de nuestras máquinas en el proceso. Esto es clave para alcanzar el mantenimiento predictivo, si bien no es suficiente todavía. En esta etapa podemos implementar lo que conocemos como Mantenimiento Preventivo Dirigido: vamos a seguir lanzando nuestras labores de mantenimiento de forma preventiva, pero, dado que ya conocemos el funcionamiento normal de nuestras máquinas, priorizamos aquellas que más afectadas estén, es decir, que más se desvíen de este funcionamiento normal. En esta etapa ya podemos apreciar un sustancial ahorro y un descenso de imprevistos, dado que disponemos de datos objetivos para tomar decisiones.

Tercera etapa. Definición de escenarios límite

Mientras progresamos en esta hoja de ruta acumulamos cada vez más información. Conforme la información relacionada con las averías producidas se va enriqueciendo, mejoramos la definición de los límites de funcionamiento de nuestras máquinas. Estos límites son las zonas en las que sabemos que la probabilidad de avería es superior a la admisible.

Para las máquinas, para las cuales hemos podido definir estos límites con alta probabilidad, ya nos encontramos en posición de implementar el mantenimiento predictivo.

Cuarta etapa. Mantenimiento Predictivo

En la primera etapa hemos modelado el funcionamiento normal de nuestra máquina. Posteriormente, durante la segunda y tercera etapa hemos analizado información para definir los límites dentro de los cuales nuestras máquinas no corren peligro. En este punto sabemos con certeza probabilística que sólo deberemos desplegar labores de mantenimiento en aquellas máquinas que lleguen a su zona de funcionamiento límite. Esto reducirá nuestras intervenciones a las estrictamente necesarias, además de proporcionarnos una visión general del estado de nuestros equipos de manera anticipada, algo que mejorará la coordinación con el departamento de producción y planificación.

Seguimiento y mejora continua.

Como cualquier implementación de digitalización de Industria 4.0, el Mantenimiento Predictivo debe monitorizarse y chequearse regularmente, con objeto de hacer efectiva una mejora continua real. Deben controlarse los KPIs más importantes para servir de impulso y seguimiento de las acciones de mejora del proceso. De esta forma no nos detendremos en la mejora de eficiencia de la fábric