Big Data para el mantenimiento preventivo y predictivo

Escuchar a los equipos reduce las paradas inesperadas

A todo proceso productivo, y más si este está relacionado con maquinaria, se asocia un mantenimiento. Si aseguramos un mantenimiento rutinario para los equipos, cambios de aceite, lubricación, remplazos de piezas, aseguramos el correcto funcionamiento de los equipos durante largas jornadas de trabajo, evitando paradas inesperadas, no programadas, por desgaste de los equipos.

A la hora de comprar un equipo industrial, el fabricante suele aportar información sobre la frecuencia en la realización del mantenimiento preventivo, para asegurar su correcto funcionamiento a lo largo de su vida útil.

Sin embargo, muchos de estos resultados son obtenidos usando la interpolación de ensayos de laboratorio. Fijar el tiempo ideal para el mantenimiento preventivo resulta un proceso complejo. Además, debido a las particularidades de cada empresa, el uso intensivo de unas características más favorables al proceso productivo, defectos producidos por accidentes, obligan a adaptar los mantenimientos a las necesidades de los equipos.

Esta nueva estimación la realizan, las personas responsables en base a su experiencia, validándolo posteriormente a base de ensayo error.

Escuchar a los equipos reduce las paradas inesperadas

Se estima que entorno al 30% de los mantenimientos preventivos son innecesarios, incurriendo, además, en intervenciones sobre los equipos que pueden afectar a su posterior desempeño, ya sea porque requieren de desmontar partes o por la necesidad de parar por completo todo un proceso, impactando directamente en los costes de producción, y en el medio ambiente, cuando se tratan de productos contaminantes como aceites, taladrinas…

A pesar de todos los esfuerzos, siempre ocurren situaciones que obligan a parar el funcionamiento habitual de los equipos. Este tipo de paradas inesperadas, pueden ser atribuidas a defectos mecánicos desconocidos, los cuales hasta encontrar el motivo o conjunto de motivos que impiden continuar, obligan a las empresas y a los empleados, a sufrir altos niveles de estrés, en el mejor de los casos, durante breves periodos de tiempo.

¿Cómo calcular el mantenimiento preventivo perfecto?

En LIS-Solutions disponemos de sistemas que aseguran un mantenimiento preventivo eficaz y real, basándose en los datos, haciendo uso de las mejores tecnologías y herramientas de el mantenimiento predictivo. Los tiempos de inactividad, sobreesfuerzos sufridos durante procesos anómalos, condiciones climáticas y otros aspectos son tenidos en cuenta para aportar, en función del histórico, un indicador del estado actual de los componentes de los equipos, visualizando esta información a través de dashboard interactivos que muestren el estado real de los equipos, permitiendo fijar así un plan de mantenimiento preventivo eficiente y ajustado a las necesidades reales de los equipos.

Pero tras esto surge una duda, ¿Cuál es la diferencia entre mantenimiento preventivo y predictivo basados en el Big Data?

Diferencias entre mantenimiento predictivo y preventivo

Es cierto que conceptualmente son muy parecidas, ambas se basan en la información de los equipos, para definir cuál es el mejor momento para realizar un cambio, reduciendo notablemente los procesos innecesarios y las paradas inesperadas. Sin embargo, hay algo que las distingue, haciendo que sea recomendable trabajar ambas simultáneamente, y es el análisis de la interconexión entre los datos aportados por los equipos.

Por un lado, el uso de Big Data en procesos de mantenimiento preventivo, es muy útil para definir el momento óptimo de cambio de componentes o elementos que, en un momento u otro deben ser cambiados, por ejemplo, aceites o taladrinas. Basándose en las horas de uso reales tomados gracias a dispositivos IoT de captura de datos en planta, así como el uso que ha recibido durante esas horas, podemos determinar el estado exacto de degradación en el que se encuentran los componentes, permitiendo a los equipos de mantenimiento definir el momento ideal para su remplazo.

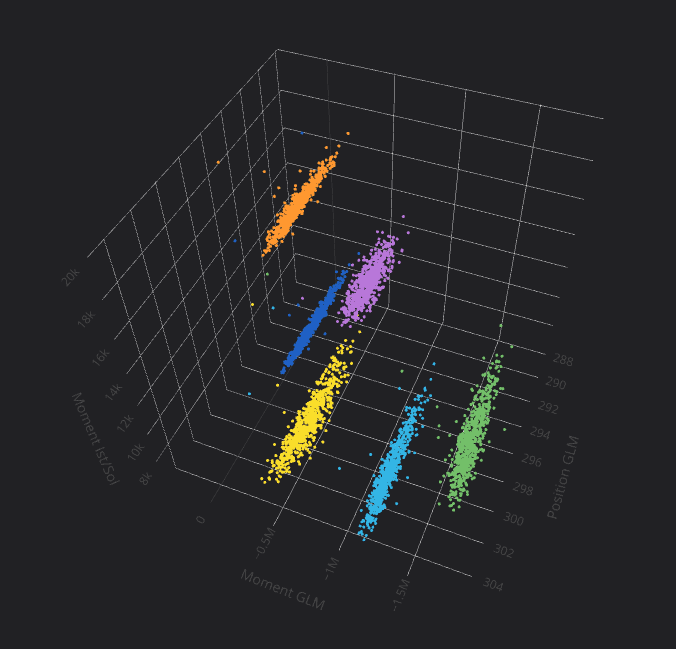

En qué consiste el mantenimiento predictivo, este tiene como objetivo la supervisión y aseguramiento del correcto funcionamiento de componentes que no disponen un proceso de reposición programado, como pueden ser los rodamientos, válvulas neumáticas, grippers…evitando paradas inesperadas de manera anticipada. Además, el mantenimiento predictivo tiene un factor muy importante, la correlación de variables, con esto se puede determinar y cuantificar, la degradación que se está sufriendo en los procesos.

Para el mantenimiento predictivo de hardware, por ejemplo, basado en machine learning, se requiere otro tipo de información, más compleja que la usada en el mantenimiento preventivo, no relacionada con el causa efecto. Una misma correlación de variables pueden llevar en unos casos a un tipo de fallo o a otro, en función de en qué situación se encuentren cada una de las variables.

Para este tipo de cálculos basados en modelos matemáticos, en LIS-Solutions, disponemos de un departamento de analítica a avanzada, en combinación las mejores tecnologías predictivas en mantenimiento, lo que nos permite dar a los clientes una visión global de los datos. Entendemos sus procesos, y cómo la interacción de la información de sus equipos puede aportar un valor añadido en su cadena de valor.